バレルめっき・ガラメッキとは?

締結部品や弱電部品といった、小型部品の表面処理において、以下のようなお悩みをお持ちではないでしょうか。

「数千、数万個の小物部品に、効率よく低コストでめっきをしたい」

「品質のバラつきや納期に不安がある」

このような課題を解決するのが、小物部品の大量処理を得意とする「バレルめっき(ガラメッキ)」です。

本記事では、バレルめっきの基本や、「オートギルダー」を活用した柔軟な試作開発力について詳しく解説します。

目次

バレルめっき(ガラメッキ)とは?

バレルめっきとは、ねじ、ナット、ワッシャー、ピンといった小さな部品を「バレル」と呼ばれる樽状の容器に入れ、回転させながらめっき液に浸漬して処理する方法です。その様子から「ガラメッキ」とも呼ばれます。

バレルめっきとラックめっきとの違い

めっきの方式には、バレルめっきの他に「ラックめっき」があります。それぞれの特徴は以下の通りです。

バレルめっき

数万〜数十万個におよぶような、大量生産される小物部品(ねじ、ナット、ピンなど)に適した方式です。製品を一つひとつ治具に引っ掛けることなく、バレル(樽)にまとめて投入し、一度に大量処理できるのが最大の特徴です。これにより、めっき前後の作業を効率化・自動化しやすく、量産部品の生産性向上と品質の安定に大きく貢献します。

ラックめっき

多品種少量生産や、大型の部品、複雑な形状の製品に適した方式です。

製品を一つひとつ治具に引っ掛けて処理します。処理中に製品同士が接触しないため、打痕やキズがつきにくく、高い外観品質が求められる製品に向いています。

一方で、製品ごとに治具への脱着作業が必要になるため、極端な大量生産には不向きです。

バレルめっきのメリット・デメリット

【メリット】

・一度に大量の部品を処理できるため、生産性が高くコストを抑えられる。

・常に製品が撹拌されるため、めっき厚のバラつきが少ない。

【デメリット】

・製品同士が接触するため、打痕やキズがつく可能性がある。

・平ワッシャーなど薄物や平たい形状のものは、部品同士がくっついてめっきが付かない場合がある。

・大型の製品や、極端に複雑な形状の製品には不向き。

バレルめっきの種類

バレルめっきにはいくつかの種類があり、製品の特性によって使い分けることで品質を向上させることができます。

① 蓋付きバレル(回転バレル・揺動バレル)

蓋付きバレルは、最も汎用的に使用される密閉型のバレルです。蓋付きバレルの中でも2つに分けられ、より主流なのはバレルをガラガラと回転させる回転バレルです。

一方、バレルめっきのデメリットの一つである「製品同士のくっつき」という課題を解決するために揺動バレルを採用するケースもあります。

② オープンバレル(蓋無し)

バレルの蓋が無く、製品の投入・排出が容易な方式です。蓋の開閉工程がないため、連続処理や自動化に適しています。また、蓋による通電の遮蔽(電気抵抗)がないため、電圧の変動が少なく、安定した電流でめっき処理ができるという特徴もあります。

これにより、膜厚のバラつきを抑えやすくなるほか、電気効率が良いため省エネ(CO2削減)にもつながる環境に優しい方式としても注目されています。

【試作にも対応!】オートギルダーによる多種多様な表面処理

当社の強みは量産だけではありません。お客様の製品開発をバックアップする「試作開発力」も大きな特徴です。

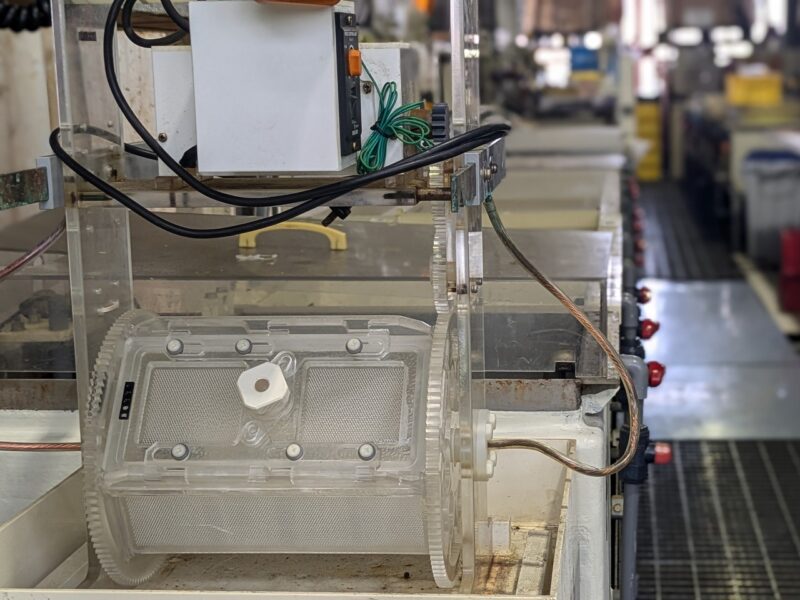

当社では、開発用の小型バレル装置(オートギルダー)を、お客様の試作開発に活用しています。

「新しい表面処理を10〜20個だけ試したい」

このようなご要望に対し、巨大な量産ラインを動かすのは非効率です。この試作用オートギルダーがあるからこそ、私たちは多種多様な表面処理の試作に、迅速かつ柔軟に対応できるのです。

>>当社の試作めっき・コーティングについてはこちら

バレルめっきならネジめっき・コーティング.comにお任せください!

当サイトを運営する株式会社キョークロは、昭和33年の創業以来、表面処理一筋で取り組んできました。当社は、量産ラインだけではなく、オートギルダー(小型めっきバレル)や試作用のめっきライン・コーターラインを複数基保有しているため、試作・開発段階から量産までワンストップで対応可能です。

>>お問い合わせはこちら