亜鉛ニッケル合金めっきとは?分類や用途から最適な選定方法までを徹底解説

亜鉛ニッケル合金めっきは、その優れた耐食性から多くの製品で採用される、非常に信頼性の高い表面処理です。

しかし、「一番錆びにくいから」と安易に採用すると、組立時にめっきが割れてしまうといった、思わぬ失敗につながることがあります。

この問題を解決するには、耐食性と硬さのバランスを考慮する必要があります。

ここでは、亜鉛ニッケル合金めっきの最適な選定方法を基礎から分かりやすく解説します。

目次

1. 亜鉛ニッケル合金めっきとは?

特徴

亜鉛ニッケル合金めっきは、その名の通り亜鉛(Zn)とニッケル(Ni)の合金で皮膜を形成する、非常に高い耐食性を持つ表面処理です。

主な特徴として、以下の4点が挙げられます。

■耐食性

一般的な亜鉛めっきの5〜10倍以上の優れた防錆能力を持ちます。

具体的には、塩水噴霧試験(JIS Z 2371)において、一般的な亜鉛めっきが72時間程度で白錆が発生するのに対し、亜鉛ニッケル合金めっきは720時間以上、場合によっては2000時間以上という性能を誇ります。

■耐熱性

高温環境下でも耐食性の劣化が少なく、自動車のエンジンルーム内など熱がこもる箇所にも使用可能です。

一般的な亜鉛めっきは150℃を超えると耐食性が急激に低下しますが、亜鉛ニッケル合金めっきは200℃以上の環境でも性能を維持できます。

■硬度と耐摩耗性

亜鉛ニッケル合金めっきの硬度はHv150~450程度(ニッケル含有量によって異なる)に達し、一般的な亜鉛めっき(Hv70~100程度)よりも硬い皮膜を形成します。

この高い硬度により、皮膜が傷付きにくく、優れた耐摩耗性を発揮します。

一般的な「亜鉛めっき」との性能・コスト比較

表の通り、亜鉛ニッケル合金めっきは、一般的な亜鉛めっきより格段に優れた防錆性能を持っています。

| 比較項目 | 亜鉛ニッケル合金めっき | 亜鉛めっき |

| 耐食性 | ◎ 非常に高い(SST 720h~) | △ 標準的 (SST 72h~) |

| 硬度 | ◎ 硬い(Hv 400~) | △ 標準的(Hv 100~) |

| 耐熱性 | ○ 高い(~200℃) | × 劣る(~150℃) |

| コスト面 | △ やや高価 | ◎ 安価 |

亜鉛めっきより錆びにくい理由

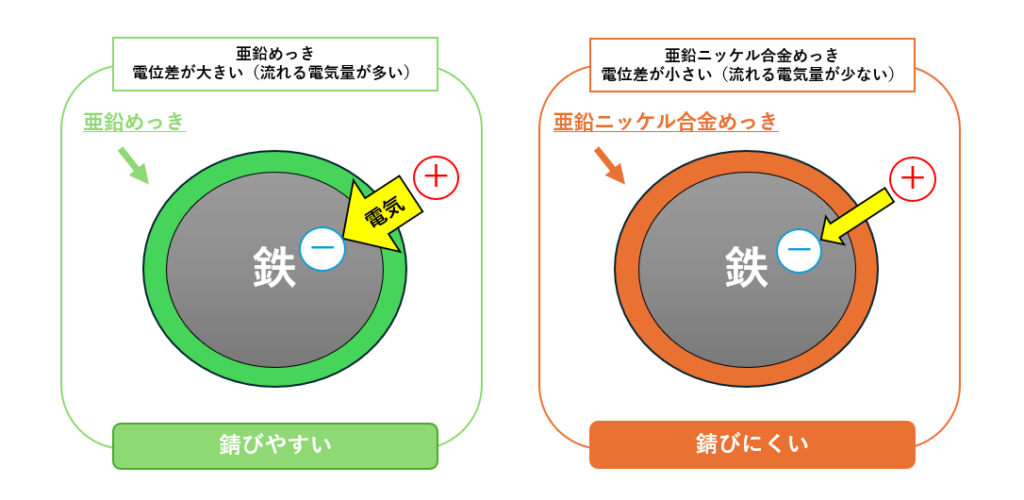

亜鉛ニッケル合金めっきがなぜこれほど錆びにくいのか。

その秘密は、鉄との「電位差」にあります。

異なる金属が触れ合うと、その間には性質の違いから電気が流れようとします。

この「電気を流そうとする力の差」が電位差です。

そして、電位差が大きいほど、流れる電気の量も大きくなり、金属は速く錆びてしまいます。

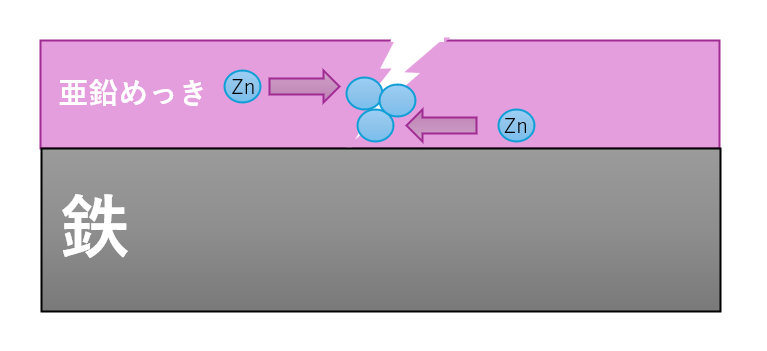

めっきの基本:犠牲防食作用

まず前提知識として、鉄を錆びさせないためには

鉄よりも先に錆びる金属でコーティングする方法があります。

傷がついても、めっきが「鉄の身代わり」となって

溶け出すことで、鉄本体を守ります。

これが犠牲防食作用であり、

亜鉛はこの「身代わり」役としてよく使われる金属です。

亜鉛めっきの弱点:電位差が大きすぎる

亜鉛は鉄を守る「身代わり」としては優秀です。しかし、鉄と亜鉛では、この電位差(錆びやすさ)が大きすぎます。

電位差が大きいということは、流れる電気の量も大きいということになるため

勢いよく鉄を守ってくれる分、亜鉛自身が速く溶けてしまい、鉄を守る時間が短くなるという弱点があります。

亜鉛ニッケル合金めっきの強み:電位差を抑えられる

一方の亜鉛ニッケル合金めっきは、亜鉛にニッケルを混ぜ合わせることで、鉄との電位差が亜鉛めっきよりも小さくなるため

流れる電気の量も穏やかになり、溶け出すスピードをコントロールできるのです。

結果、ゆっくりと溶けながら長期間にわたって鉄を保護し続けることができるのです。

2. 亜鉛ニッケル合金めっきの分類 ~ニッケル含有率による性能の違い~

亜鉛ニッケル合金めっきの性能を決定づける最も重要な要素が、皮膜に含まれるニッケル含有率です。

この含有率によって、主に3つのグレードに分類されます。

■高ニッケル(ニッケル含有率:12~18%)

高耐食性・高硬度・高耐熱性。最も過酷な環境に適した最高性能グレード。

■中ニッケル(ニッケル含有率:7~12%)

性能とコスト、後述する加工性のトータルバランスに優れた汎用グレード。

■低ニッケル(ニッケル含有率:5~8%)

優れた延性(伸びやすさ)を持ち、めっき後の加工性や、かしめ性に特化したグレード。

この性能差は、合金の結晶構造に関係しています。

特にニッケル含有率が12〜15%付近で形成される「γ(ガンマ)相」と呼ばれる合金構造が、最も優れた耐食性を持つことで知られています。

このように、ニッケル含有率によって性能が大きく異なるため、製品の用途や特徴に合わせて最適なものを選定する必要があります。

3. 亜鉛ニッケル合金めっき選定の重要ポイント「耐食性」と「延性」の関係

亜鉛ニッケル合金めっきを選定する上で、専門家が最も重視するのが「耐食性」と「延性」のバランスです。

なぜ「高耐食性」だけを求めると失敗するのか?

前述の通り、ニッケル含有率を上げれば耐食性は向上します。

しかし、それと同時に皮膜の硬度も上昇し、延性が低下するため脆くなるという、相反関係があります。

この特性を知らずに、ただ「一番錆びないから」という理由で高ニッケルめっきを選定すると、思わぬ不良を引き起こす原因となります。

失敗例:「かしめ割れ」が起きるメカニズム

その代表的な失敗例が、「かしめ割れ」です。

例えば、ワイヤーハーネスを固定する金属端子にめっき処理をした後、

電線を固定するために工具で「かしめる(=圧着・変形させる)」工程があります。

この時、もし皮膜が硬すぎる高ニッケルめっきを選定していると、端子の変形に皮膜が追いつけず

めっきが割れてしまいます。

このように、めっき後に曲げやかしめといった加工が加わる部品には、「耐食性」だけでなく、

皮膜の「延性」(=加工のしやすさ)を考慮した選定が欠かせません。

4. めっき後の「後処理(化成処理)」について

亜鉛ニッケル合金めっきは、めっきしたままの状態では性能が不完全です。

めっき皮膜の上に、耐食性や外観、機能性を向上させるための後処理を施すことで、初めて最終的な品質が完成します。

三価クロメート処理

環境規制に対応するため、現在ではこの方法が広く採用されています。

皮膜の表面に自己修復機能も持つ不動態皮膜を形成し、耐食性を大幅に向上させます。

主に以下の種類があります。

■光沢クロメート

銀色透明の外観で、外観を重視する部品に最も広く使われます。

皮膜が非常に薄いため、寸法への影響がほとんどないのも特徴です。

■有色クロメート

かすかに虹色を帯びた外観で、高い耐食性を持ちます。

光沢クロメートよりも皮膜が厚く、耐食性が高いため、外観よりも防錆性能が求められる場合に選ばれます。

自己修復機能もより強力です。

■黒色クロメート

黒色の外観で、デザイン性と高い耐食性を両立します。

耐食性は有色クロメートと同等以上で、光の反射を抑える目的や、他の黒い部品と色調を合わせる目的で採用されます。

トップコート処理

三価クロメート処理の上に、さらにケイ酸塩や有機樹脂などを主成分とする薄いコーティングを施す処理です。

これにより、クロメート皮膜の保護、耐食性のさらなる向上、摩擦係数の安定化といった効果が得られます。

これらの後処理は、六価クロムを含まないため、RoHS指令やELV指令といった欧州の環境規制に完全対応しています。

ネジにRoHS対応が必要な理由とは?

5. 用途・目的別の最適な亜鉛ニッケル合金めっきの選定【実践編】

ここまでの情報を基に、具体的な用途ごとに最適な「亜鉛ニッケル合金めっき」と「後処理」の組み合わせを見ていきましょう。

エンジン・ブレーキ部品の場合 → 高ニッケル + 有色/黒色クロメートが最適

自動車のエンジンや排気系周辺、ブレーキ部品などは、常に高温と腐食のリスクがあります。

そのため、耐食性と耐熱性を最優先した高ニッケルめっきが最適です。

後処理には、耐食性をさらに高める有色クロメートや、周辺部品とのデザイン性も考慮できる黒色クロメートが選ばれます。

光沢クロメートよりも皮膜が厚いので、防食性能を最大限に高めることができる組み合わせです。

コネクタのシェル・ブラケット類の場合 → 中ニッケル + 光沢/有色クロメートが最適

自動車のボディやシャシー、電子機器の筐体やブラケット類は、高い耐食性とコスト、品質のバランスが求められます。

ここでは、トータルバランスに優れた中ニッケルめっきが広く採用されています。

後処理は、外観の美しさが求められる場合は光沢クロメート、より高い防錆性能や、他の部品との識別が必要な場合は有色クロメートが選択されます。製品の要求仕様とコストに応じて柔軟に使い分けることが重要です。

端子など、「かしめ・曲げ」が必要な部品の場合 → 低ニッケル + 光沢クロメートが最適

3章で解説したかしめ端子や、基板に実装してから曲げる電子部品のリード端子などは、耐食性以上に加工性が最優先されます。

めっき皮膜の割れを防ぐため、延性に優れた低ニッケルめっきを選定するべきです。

後処理には、皮膜が最も薄く、加工しても割れにくい光沢クロメートを組み合わせるのが一般的です。

加工による割れのリスクを最小限に抑えつつ、基本的な防錆性能を保ちます。

6. 当社が採用している「酸性浴」とは?

最適なニッケル含有率を選んでも、最終的な品質はどのようなプロセスでめっきされたかによって大きく左右されます。

そのカギを握るのが「めっき浴」の種類です。

亜鉛ニッケル合金めっきの浴種には、主に「ジンケート浴(アルカリ性浴)」と「酸性浴」の2種類があります。

当サイトを運営する株式会社キョークロでは、より高品質な仕上がりを実現できる「酸性浴」を採用しています。

「酸性浴」は、以下のような点で優れています。

◇外観品質

皮膜の結晶が細かく、光沢のある美しい外観に仕上がります。

これは、酸性浴の電流効率が高いことが要因で、エネルギーが無駄なくめっきの核発生に使われるためです。

◇生産性

酸性浴の高い電流効率は、めっき処理時間の短縮にもつながるため、スピーディーに高品質なめっきを

安定して供給することが可能です。

◇品質安定性

酸性浴は浴の組成がシンプルで管理が比較的容易という特長があります。

成分バランスが崩れやすく管理が難しいジンケート浴と比べても、常に安定した品質のめっき皮膜をご提供できます。

このように、同じ亜鉛ニッケル合金めっきでも、プロセスの選定によっても最終品質は大きく変わるのです。

7.亜鉛ニッケル合金めっきの選定ならネジ・めっき・コーティング.comにお任せ!

当サイトを運営する株式会社キョークロは、昭和33年の創業以来、表面処理一筋で取り組んできました。

その豊富な経験と、高品質な「酸性浴」での処理実績にもとづき、多くの企業様から「複雑な仕様のめっきなら、やっぱりここだ」と、多くのお客様より厚い信頼をお寄せいただいています。

亜鉛ニッケル合金めっきの選定ならネジ・めっきコーティング.comにお任せください!

>>お問い合わせはこちら